Jungheinrich automatizará el nuevo almacén de August Weckermann

August Weckermann ha encargado la automatización de su nuevo almacén de piezas pequeñas a Jungheinrich, ubicado en su nueva planta de producción de Eisenbach, Baden-Württemberg (Alemania), con el objetivo de optimizar sus procesos de forma sostenible a través de un concepto energético moderno. Se prevé que el centro esté disponible en el verano de 2023.

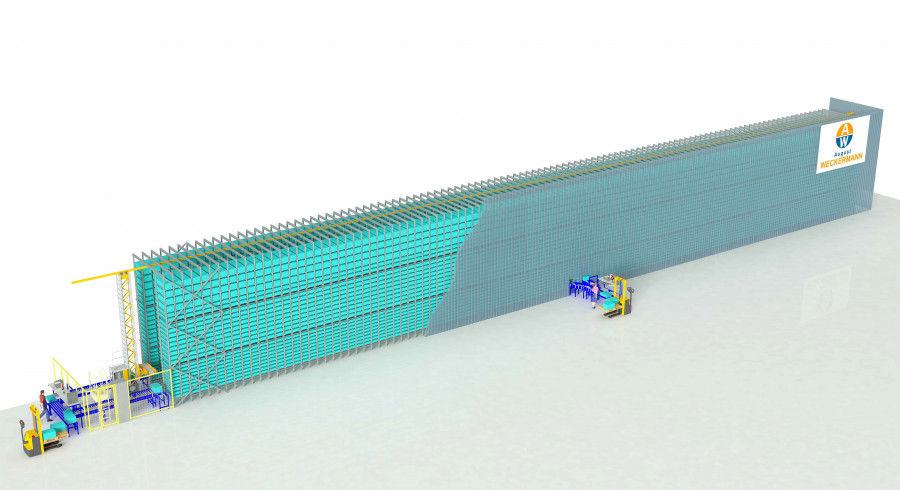

El almacén miniload de un solo pasillo cuenta con más de 10.000 ubicaciones de almacenamiento y está equipado con estaciones de trabajo de preparación de pedidos en la parte delantera y en el lateral de las estanterías. El almacén de 60 x 4,2 x 7,3 metros funcionará cinco días a la semana. Incluso en operativas de un solo turno, la solución de automatización de Jungheinrich está demostrando un gran eficiencia.

Claus Bode, Project Manager ASRS en Jungheinrich, explica: “Nuestra oferta fue convincente en términos de velocidad de procesos, capacidad y eficiencia energética”.

El alcance de la entrega de la solución general también incluye el sistema de gestión de almacenes (WMS) de Jungheinrich, que se integrará en el entorno de IT existente de August Weckermann. La conectividad flexible del WMS al sistema host existente fue de vital importancia cuando se adjudicó el contrato.

Jens Schuler, gerente de proyectos de August Weckermann, afirma: “Jungheinrich nos mostró varios escenarios para la conexión de la interfaz de antemano y nos brindó un asesoramiento flexible y abierto. Al final, nos convenció el completo WMS para la gestión de almacenes”.

Para August Weckermann, que anteriormente solo utilizaba elevadores automáticos para piezas pequeñas en varios puntos de la línea de producción, el nuevo miniload representa un paso importante hacia la automatización. Bode resalta: “Jungheinrich tiene las soluciones de automatización adecuadas en su cartera para cada tamaño de empresa. Entregamos exactamente la intralogística que necesitan nuestros clientes: llave en mano y todo de una sola fuente”.

El aplazamiento de los aranceles entre EE. UU. y China ha generado un aumento del 5 % en la demanda de flete aéreo. Una tendencia que refleja cómo los responsables de cadena de suministro utilizan la agilidad del transporte aéreo como herramienta de resiliencia en tiempos de incertidumbre global.

Entre las medidas se encuentran la ampliación de horarios para las operaciones de reparto, un nuevo dimensionamiento, implantación y digitalización de zonas de carga y descarga, red de puntos de conveniencia y taquillas, la habilitación de carriles de uso mixto y la incorporación de vehículos eléctricos para acceder a áreas con limitaciones de tráfico, como el centro histórico.

Desde el inicio de la cooperación en el año 2020, el centro de distribución en Knowsley, cerca de Liverpool, se ha convertido en un ejemplo emblemático de soluciones logísticas escalables. En abril de 2025 se encargó la quinta fase de construcción con un volumen total de varios millones de euros.

Comentarios